随着新能源汽车产业的迅猛发展,电池安全问题日益成为行业关注焦点。作为电池系统的重要防护屏障,电池舱涂料的绝缘性和阻燃性能直接关系到整车的安全性和可靠性。科学严谨的检测评估不仅能有效预防热失控风险,更能为新能源汽车的长期稳定运行提供坚实保障。本文将深入探讨电池舱涂料关键性能的检测要点,助力行业提升安全标准。

电池舱涂料的安全意义

电池舱涂料作为新能源汽车安全体系的关键组成部分,承担着多重防护功能。优质的涂料不仅能有效隔离电气元件,防止短路风险,还可在极端情况下延缓火势蔓延,为乘员争取宝贵的逃生时间。随着电池能量密度不断提升,对涂料性能的要求也日益严苛。

多重防护功能

- 电气绝缘保护,防止电池系统短路

- 热管理辅助,减少热失控风险传播

- 机械防护,抵抗外部冲击和振动

- 环境防护,抵抗湿气、化学物质侵蚀

绝缘性能检测核心指标

体积电阻率与表面电阻率

绝缘性能的首要评判标准是电阻率,通常要求电池舱涂料的体积电阻率不低于10¹⁴Ω·cm,表面电阻率不低于10¹³Ω。高精度测量需在标准温湿度条件下进行,避免环境因素干扰。

介电强度测试

介电强度是衡量涂料抵抗高压击穿能力的关键参数。测试时需采用阶梯式升压法,记录击穿电压值。优质电池舱涂料应能承受至少20kV/mm的电场强度而不发生击穿现象。

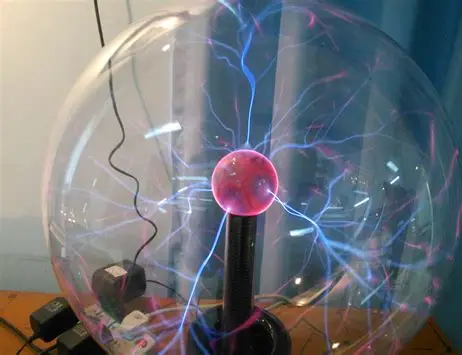

耐电弧性评估

在模拟局部放电条件下,评估涂料抵抗电弧侵蚀的能力。通过记录形成导电通道所需的时间,判断材料的长期绝缘稳定性。这对预测电池在异常工况下的安全表现至关重要。

阻燃性能检测关键方法

氧指数测试(LOI)

氧指数是评价材料阻燃性能的基础指标。电池舱涂料的氧指数通常需达到28%以上,才能有效抑制火焰蔓延。测试时精确控制氧气浓度,确定材料维持燃烧的最低氧浓度值。

垂直燃烧测试(UL94)

UL94标准是评估材料阻燃等级的重要依据,电池舱涂料应至少达到V-0级别。测试要点包括:

- 严格控制试样尺寸与安装方式

- 准确记录火焰蔓延速度与自熄时间

- 评估熔滴是否引燃下方棉絮

热释放速率分析

通过锥形量热仪测试,获取材料在受热过程中的热释放速率峰值(PHRR)与总热释放量(THR)。优质阻燃涂料应能显著降低这两个参数,有效延缓火势发展。

检测标准与环境模拟

国内外主流标准对比

| 标准体系 | 绝缘性能标准 | 阻燃性能标准 | 适用范围 |

|---|---|---|---|

| 中国国标 | GB/T 1410 | GB/T 2408 | 国内市场准入 |

| 国际电工 | IEC 60243 | IEC 60695 | 出口产品认证 |

| 美国标准 | ASTM D149 | UL 94 | 北美市场认证 |

| 欧洲标准 | EN 60243 | EN ISO 1182 | 欧盟市场认证 |

环境老化对性能的影响

电池舱涂料需在复杂环境下长期保持性能稳定。加速老化测试应模拟以下环境因素:

- 高低温循环(-40℃~120℃)

- 高湿环境(85%RH,85℃)

- 盐雾腐蚀

- 紫外辐射暴露

新型检测技术发展趋势

微观结构分析

采用SEM、TEM等技术观察涂料在高温、高压条件下的微观结构变化,为材料改进提供科学依据。这种分析能揭示传统宏观测试无法察觉的早期老化特征。

智能传感集成

将微型传感器嵌入涂层系统,实时监测绝缘电阻和温度变化。这种创新方法可实现对电池舱涂料性能的在线评估,大幅提升安全预警能力。

多物理场耦合仿真

结合有限元分析,模拟电池热失控时的温度场、电场分布,预测涂料在极端条件下的性能表现。这种技术可大幅减少物理测试成本,加速材料研发进程。

总结

新能源汽车电池安全是产业可持续发展的基石,而电池舱涂料的绝缘性与阻燃性能则是构筑这一基石的关键要素。通过科学严谨的检测评估,不仅能确保产品符合现行标准要求,更能为材料研发与工艺优化提供精准指导。面对日益严苛的安全挑战,行业应持续完善检测体系,推动技术标准升级,共同构建更安全的新能源汽车生态。只有将安全置于技术创新的核心,才能赢得消费者的长期信任,实现产业的高质量发展。

上海德垲检测作为专业第三方检验检测机构,专注于材料老化与可靠性评价领域,可为新能源汽车电池舱涂料提供全面的绝缘性与阻燃性能检测服务。我们拥有15年行业经验,已服务1000+客户,采用先进设备与科学方法,严格遵循”行为公正、方法科学、结果准确、客户满意”的质量方针,为企业研发与质量管控提供可靠数据支持。无论是常规性能测试还是定制化研究项目,我们都能提供专业解决方案,助力新能源汽车产业安全升级。